銷售咨詢熱線:

<del id="yoeam"></del> <strike id="6g2kw"></strike>

銷售咨詢熱線:

眾所周知,生活污水處理過程中會產生大量的活性污泥

,污水處理過程中污泥量過低,污水中污染物得不到充分的分解致使出水水質不達標排出的剩余污泥需要通過固液分離來降低污泥體積從而進行下一步的污泥無害化處理。污水處理廠一般采用離心式壓泥機

一

簡單描述一下我廠的帶式壓濾機工作過程:污泥通過變頻螺桿泵從污泥濃縮池通過管道混合器抽到壓濾機上

二

、影響帶式壓濾機出泥的因素帶式壓濾機壓泥是一個動態(tài)的操作過程,影響出泥量和出泥速度有一下幾種因素

。1

、濃縮池污泥含水率濃縮池污泥含水率低于98.5%,壓泥機的出泥速度遠遠高于98.5以上

濃縮池污泥含水率主要受濃縮池體積、二沉池剩余污泥含水率

2、活性污泥在污泥中所占的比例

活性污泥顆粒較厭氧硝化后的污泥顆粒大

3、泥藥比

污泥投加PAM后

如果PAM投加量過大

4、PAM濃度

PAM的分子能與分散于溶液中的懸浮粒子架橋吸附

5

濾布的通透程度直接決定壓泥機的出泥速度

濾布是依靠固定的噴淋裝置進行沖洗

6、壓泥機的穩(wěn)定程度

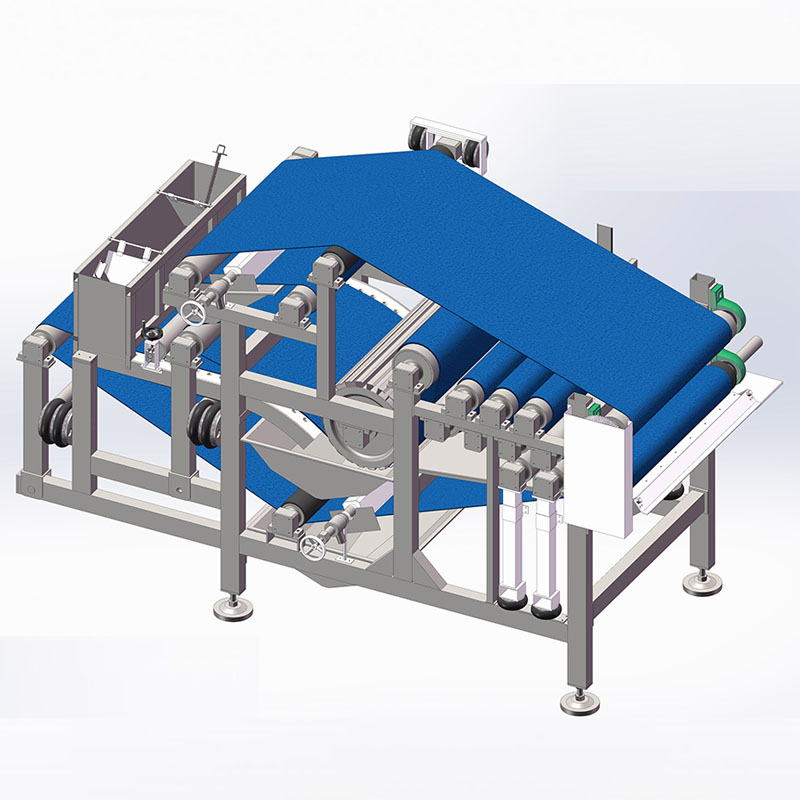

帶式壓濾機主要由空壓機

、電機減速機、濾帶、機架、軸承、花輥、壓榨輥、導向輥、托輥、驅動輥、糾偏輥、濃縮箱架、給料裝置、分料板壓濾機在設計上已經充分的考慮到各方面因素的影響

,因此不要輕易的去改動部分設計。比如:分料板主要作用是使污泥平均的分布在濾布上,在以前的工作中將分料板去掉,壓濾機壓濾段軸承損壞率高,這主要是由于污泥在濾布上分布不均勻,在壓榨過程中濾布受力不均,兩側軸承受力也不均勻,從而造成濾布扭曲甚至撕裂,軸承破損。7

、泥藥混合程度污泥和PAM混合后,PAM能使污泥通過電中和及架橋吸附作用

,絮凝在一起,從而使游離水與污泥分離開來。混合時間越長,混合程度就越高,污泥中的游離水分離的就越多,因此在進入濃縮段后游離水越容易的滲出濾布。從而達到固液分離的目的。8

、濾布目數(shù)帶式壓濾機的濾布是使污泥與游離水分離開來

,從而達到污泥脫水的目的。在濾布的選型直接影響壓泥機出泥效果。如果濾布目數(shù)過大,濾布上的空隙就小,造成固液分離困難三

1

在設計初期應該考慮適當增加濃縮池容積

,這樣可以增大污泥沉降時間,在一定程度上可以降低濃縮池污泥含水率。在保證二沉池不會出現(xiàn)翻泥的情況下

,適當增加活性污泥在二沉池沉淀時間,以降低二沉池污泥含水率,但此方法不容易掌握,如果控制不好污泥沉淀時間的話,很容易造成二沉池污泥過多,從而嚴重影響出水水質。在好氧池SV30正常的情況下采取間歇式補泥

,即:將剩余污泥排入濃縮池,濃縮池出水口從上清液變成渾濁的污泥時停止補泥,待濃縮池內污泥沉淀一定時間之后再次往濃縮池補充剩余污泥,如此反復。在好氧池SV30不正常的情況下

,就需要從二沉池取一定量的污泥做“PAC或者Fecl3對污泥的絮凝實驗”。實驗過程如下:①配制1g/L的PAC或Fecl3溶液;②取4個1000mL量筒并依此編號

,分別加入1000mL二沉池剩余污泥;③在6個量筒內分別加入0mL、0.5mL、0.75mL、1mL配好的PAC或Fecl3溶液以此為依據(jù)在往濃縮池內注入剩余污泥時添加相應量的PAC或Fecl3溶液

2

濃縮池內溶解液幾乎為零

3

PAM的投加量由污泥流量

4

我廠絮凝劑經過多次不同濃度PAM實驗后發(fā)現(xiàn)PAM濃度在0.6‰-0.8‰之間壓泥效果佳

。在省藥的同時可以加快游離水和污泥分離,增加污泥產量。低濃度的PAM也可以降低污泥脫水后的含水率,PAM濃度在0.6‰-0.8‰之間,可以把污泥的含水率降低至60%-70%之間。5

中水的水質直接影響到濾布的通透程度

泥藥配比也會影響濾布的通透程度

6

我廠壓泥機主要表現(xiàn)的問題為:

①軸承頻繁磨損

針對以上問題

7、增加泥藥混合時間

以前我廠的管道混合器與上料口僅2米的管道連接

8

我廠試運行初期濃縮段和壓濾段選用濾布目數(shù)太大,濾布空隙過小

經過我們恒磊帶式壓濾機半年多的調試和改造成果表現(xiàn)如下:

目前我廠污泥脫水后污泥含水率由以前的80%左右降至60%-70%之間

PAM用量由以前每噸干泥8Kg以上PAM用量降低至3-3.5Kg之間。PAM用量的降低極大的減少了污泥脫水成本

中水過濾系統(tǒng)降低了水中硬質懸浮物的含量

出泥速度由以前兩臺帶式壓濾機1.5小時出1噸干泥變?yōu)?0分鐘出1噸干泥

,加快污泥出泥量同時減少機械運行時間,減少機械磨損,同時降低運行電力成本。綜上所述,合理控制各項影響因素

,可以極大的降低運行成本聲明:以上只是我們恒磊帶式壓濾機廠的經驗分享張北縣聚丙烯酰胺相關資料

張北縣壓濾機相關產品

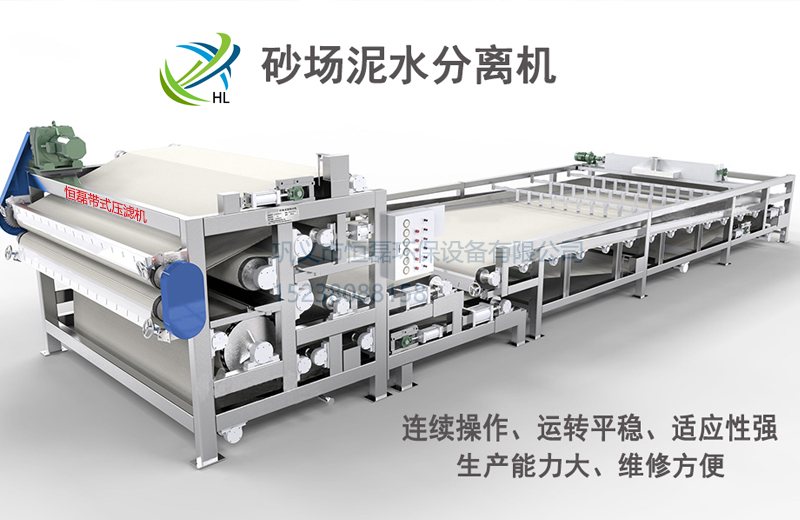

、沙場泥漿壓干設備" title="張北縣沙場泥漿擠干機、沙場泥漿壓干設備">

<strike id="2eqoq"></strike>