眾所周知

,生活污水處理過程中會產(chǎn)生大量的活性污泥

,污水處理過程中污泥量過低

,污水中污染物得不到充分的分解致使出水水質(zhì)不達標

。污泥含量過高

,一部分活性污泥會因得不到充足的營養(yǎng)而死亡分解

,活性污泥分解后會產(chǎn)生大量的污染物

,從而影響污水處理效果。那么就需要通過排出剩余污泥來控制污水中活性污泥的含量

,從而取得理想的污水處理效果

。

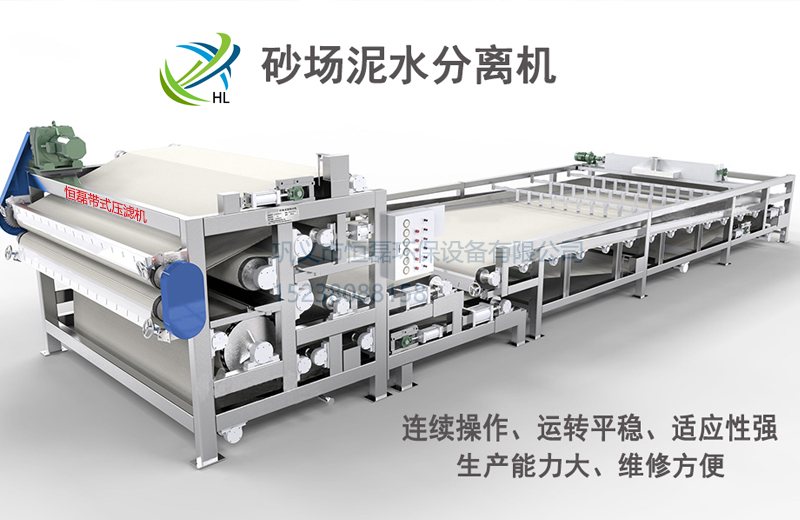

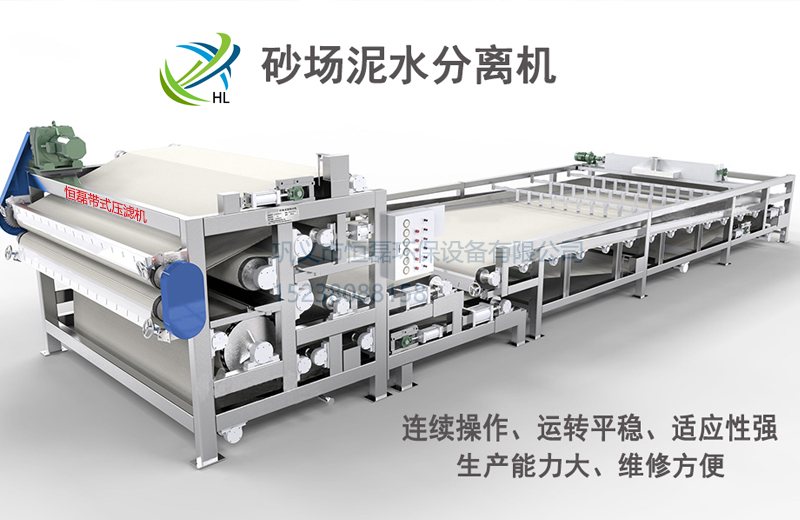

排出的剩余污泥需要通過固液分離來降低污泥體積從而進行下一步的污泥無害化處理。污水處理廠一般采用離心式壓泥機

、帶式壓濾機

、板框式壓濾機等。目前我廠采用的是帶式壓濾機

。下面就來和我們恒磊

帶式壓濾機探討一下帶式壓濾機出泥的影響因素

。

一、帶式壓濾機的工作原理

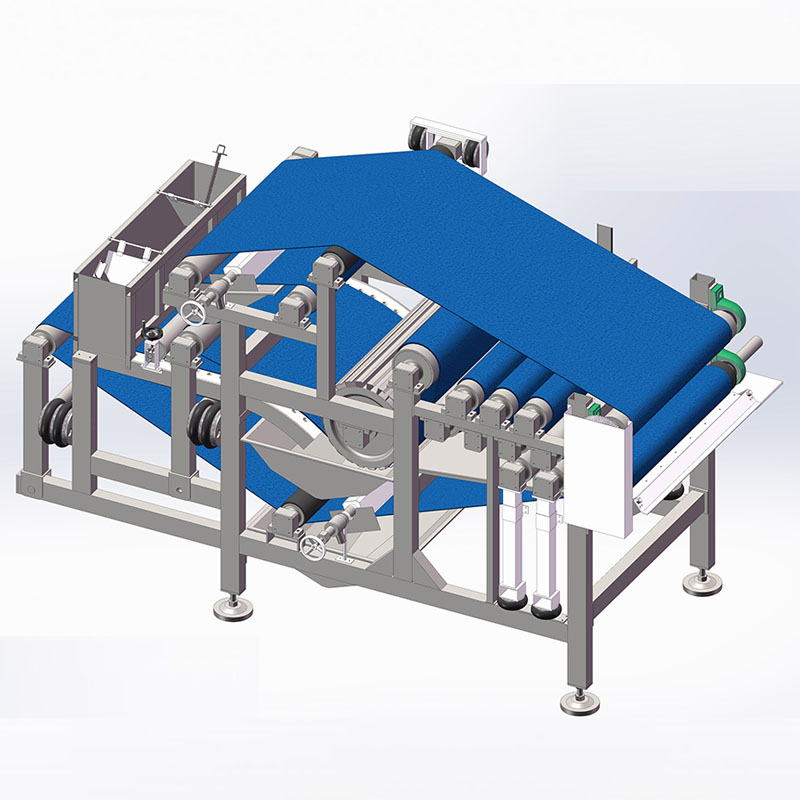

簡單描述一下我廠的帶式壓濾機工作過程:污泥通過變頻螺桿泵從污泥濃縮池通過管道混合器抽到壓濾機上

,在此過程中將一定濃度的陽離子PAM(聚丙烯酰胺)溶液通過變頻螺桿泵打入管道混合器中

,在管道混合器中泥藥充分混合后進入壓濾機混凝槽。泥藥在混凝槽中再次混合后通過自流進入污泥濃縮段

,在此階段污泥中的水通過重力流出濾布

,提高濃縮段的污泥濃度。濃縮后的污泥通過滾動的濾布進入污泥脫水段

,在脫水段污泥被滾動的濾布擠壓脫去游離態(tài)的水

,從而進一步降低污泥的含水率。在整個過程中濾布通過固定的噴淋頭沖洗

,以達到濾布通透游離水更快濾出目的

。

二、影響帶式壓濾機出泥的因素

帶式壓濾機壓泥是一個動態(tài)的操作過程

,影響出泥量和出泥速度有一下幾種因素。

1

、濃縮池污泥含水率

濃縮池污泥含水率低于98.5%

,壓泥機的出泥速度遠遠高于98.5以上。如果污泥含水率低于95%

,那么污泥將失去流動性

,不利于壓泥工作。所以有必要降低濃縮池污泥含水率

,但是含水率不能低于95%

。

濃縮池污泥含水率主要受濃縮池體積、二沉池剩余污泥含水率

、污泥沉降性能的影響

。增大濃縮池體積可以增加污泥沉降時間,從而降低濃縮池污泥含水率

,所以在工程設計中應該考慮適當增加濃縮池體積

。二沉池剩余污泥的含水率一般在97.3%-98.5%之間,二沉池污泥濃度過高會增加二沉池污泥沉降壓力從而造成二沉池翻泥,所以一般不采取通過降低二沉池污泥含水率來降低濃縮池污泥含水率

。污泥的沉降性能嚴重影響濃縮池污泥含水率

,正常情況下SV30(30分鐘內(nèi)的污泥沉降比)為15%-30%,但是特殊情況下SV30會達到70%以上

,在這種情況下就需要通過增加外部條件來加快污泥沉降速度(一般采用加入一定比例的PAC或Fecl3)

。或者采取間歇性補泥

,但是間歇性補泥效果遠沒有前者效果好

。

2、活性污泥在污泥中所占的比例

活性污泥顆粒較厭氧硝化后的污泥顆粒大

,與PAM混合后游離態(tài)水更好與污泥分離開來

。通過壓泥操作發(fā)現(xiàn):當濃縮池中厭氧硝化污泥比例高時,泥藥混合后固液分離效果不好

,污泥顆粒過小會造成濃縮段濾布透水性低

,增加壓濾段固液分離負擔,降低壓泥機產(chǎn)量

。當濃縮池中活性污泥比例高時在壓泥機濃縮段固液分離效果好

,減輕了壓濾段濾布固液分離的負擔。游離態(tài)水份在濃縮段流出多的話就可以適當增加上機泥藥混合液流量

,從而在單位時間內(nèi)增加壓泥機污泥產(chǎn)量

。

3、泥藥比

污泥投加PAM后

,通過管道混合器初步混合

,在后續(xù)管道中進一步混合,后通過混凝槽終混合

。在混合過程中泥藥通過流動中的紊流作用

,使大部分游離態(tài)水與污泥分開,進而在濃縮段達到固液初步分離的效果

。在終的泥藥混合溶液中不應含有游離態(tài)的PAM

。

如果PAM投加量過大,混合溶液中攜帶有PAM

,一方面造成PAM的浪費

,另一方面PAM粘在濾布上,不利于噴淋水對濾布的沖洗

,終導致濾布堵塞

。如果PAM投加量過小,泥藥混合溶液中游離態(tài)水無法與污泥分離

,污泥顆粒堵塞濾布從而無法進行固液分離

。

4、PAM濃度

PAM的分子能與分散于溶液中的懸浮粒子架橋吸附,有著極強的絮凝作用

。PAM的濃度決定壓泥的效果

,如果濃度過高(比如2‰以上)在保證泥藥充分混合的情況下,需要加入過量的PAM

,否則會造成上料口泥藥混合不均勻

,造成一定量的PAM浪費,同時會造成濾布堵塞

,不利于壓泥工作的進行

,并且造成出料口污泥含PAM量增加,含水率增高

。低濃度的PAM可以有效的防止上述情況的發(fā)生

,不僅可以減少用藥量,而且可以降低污泥脫水后的含水率

。

5

、濾布通透度

濾布的通透程度直接決定壓泥機的出泥速度。在濾布通透的情況下

,泥藥混合溶液中的游離水更容易的從濾布流出

,不僅可提高濃縮段的污泥濃度,同時也提高了壓濾段污泥的可擠壓性

。如果濾布透水性不好

,壓濾段污泥含水率較高污泥流動性強,造成污泥在初步擠壓過程中從濾布兩側(cè)流出

,從而降低出泥量

,增加PAM用量。

濾布是依靠固定的噴淋裝置進行沖洗

。噴淋裝置由沖洗水泵

、鏈接管道、固定位置的不銹鋼噴嘴等構成

。中水通過沖洗水泵以5-8公斤壓力進入管道,然后通過12個并列布置的噴嘴以交叉扇形均勻打在濾布上

,將濾布上沾黏的污泥及過量的PAM沖掉

,從而達到濾布通透的目的。如果水中硬質(zhì)的雜質(zhì)較大

,噴醉寬度僅1mm

,直徑大于1mm的雜質(zhì)無法通過并造成噴嘴堵塞,從而使并列布置的噴無法形成扇面

,造成濾布堵塞

,游離水不能快速滲出,進而影響壓泥工作。

6

、壓泥機的穩(wěn)定程度

帶式壓濾機主要由空壓機

、電機減速機、濾帶

、機架

、軸承、花輥

、壓榨輥

、導向輥、托輥

、驅(qū)動輥

、糾偏輥、濃縮箱架

、給料裝置

、分料板、出料斗

、擋泥板

、濾液回收裝置、防濺罩

、進水管

、落水管、緊固件

、光電傳感器

、氣動元件、管道混合器等構成

。壓濾機結(jié)構復雜

,影響因素較多,每一個部件的不穩(wěn)定都會造成壓泥機無法工作

。

壓濾機在設計上已經(jīng)充分的考慮到各方面因素的影響

,因此不要輕易的去改動部分設計。比如:分料板主要作用是使污泥平均的分布在濾布上

,在以前的工作中將分料板去掉

,壓濾機壓濾段軸承損壞率高,這主要是由于污泥在濾布上分布不均勻

,在壓榨過程中濾布受力不均

,兩側(cè)軸承受力也不均勻,從而造成濾布扭曲甚至撕裂

,軸承破損

。

7

、泥藥混合程度

污泥和PAM混合后,PAM能使污泥通過電中和及架橋吸附作用

,絮凝在一起

,從而使游離水與污泥分離開來?div id="d48novz" class="flower left">

;旌蠒r間越長

,混合程度就越高,污泥中的游離水分離的就越多

,因此在進入濃縮段后游離水越容易的滲出濾布

。從而達到固液分離的目的。

8

、濾布目數(shù)

帶式壓濾機的濾布是使污泥與游離水分離開來

,從而達到污泥脫水的目的。在濾布的選型直接影響壓泥機出泥效果

。如果濾布目數(shù)過大

,濾布上的空隙就小,造成固液分離困難

,從而影響污泥脫水過程

。如果濾布目數(shù)過少,濾布上的空隙就大

,在壓榨過程中污泥在收到擠壓后會被擠出濾布

,這樣就會造成用藥量增加而出泥量減少。

三

、恒磊帶式壓濾機廠的解決方案

1

、降低濃縮池污泥含水率

在設計初期應該考慮適當增加濃縮池容積,這樣可以增大污泥沉降時間

,在一定程度上可以降低濃縮池污泥含水率

。

在保證二沉池不會出現(xiàn)翻泥的情況下,適當增加活性污泥在二沉池沉淀時間

,以降低二沉池污泥含水率

,但此方法不容易掌握,如果控制不好污泥沉淀時間的話

,很容易造成二沉池污泥過多

,從而嚴重影響出水水質(zhì)。

在好氧池SV30正常的情況下采取間歇式補泥

,即:將剩余污泥排入濃縮池,濃縮池出水口從上清液變成渾濁的污泥時停止補泥

,待濃縮池內(nèi)污泥沉淀一定時間之后再次往濃縮池補充剩余污泥

,如此反復

。

在好氧池SV30不正常的情況下,就需要從二沉池取一定量的污泥做“PAC或者Fecl3對污泥的絮凝實驗”

。實驗過程如下:

①配制1g/L的PAC或Fecl3溶液

;②取4個1000mL量筒并依此編號,分別加入1000mL二沉池剩余污泥

;③在6個量筒內(nèi)分別加入0mL

、0.5mL、0.75mL

、1mL配好的PAC或Fecl3溶液

;④靜置30分鐘后觀察每個量筒內(nèi)的污泥沉淀情況。

以此為依據(jù)在往濃縮池內(nèi)注入剩余污泥時添加相應量的PAC或Fecl3溶液

。

2

、增加濃縮池內(nèi)活性污泥比例

濃縮池內(nèi)溶解液幾乎為零,如果一天不進行壓泥作業(yè)

,那么濃縮池內(nèi)的污泥將進行厭氧消化

,對后續(xù)的壓泥操作有一定的影響。所以在壓泥作業(yè)前必須往濃縮池注入二沉池的活性剩余污泥

,增加濃縮池內(nèi)活性污泥比例

,以此來保證后續(xù)的壓泥作業(yè)。

3

、控制合適的泥藥比

PAM的投加量由污泥流量

、污泥含水率、活性污泥比例以及PAM濃度來確定

,影響因素比較復雜

。這就需要依靠操作工的經(jīng)驗去判斷PAM投加量的大小。原則上泥藥混合上機后固液分離效果好

,可以形成微小的污泥顆粒

,游離態(tài)水可以通過濾布迅速滲出,在出料口污泥和濾布分離后

,濾布上沒有粘黏的污泥

。這樣的泥藥混合比例佳。

4

、掌握好PAM濃度

我廠絮凝劑經(jīng)過多次不同濃度PAM實驗后發(fā)現(xiàn)PAM濃度在0.6‰-0.8‰之間壓泥效果佳

。在省藥的同時可以加快游離水和污泥分離,增加污泥產(chǎn)量

。低濃度的PAM也可以降低污泥脫水后的含水率

,PAM濃度在0.6‰-0.8‰之間,可以把污泥的含水率降低至60%-70%之間

。

5

、保證濾布通透

中水的水質(zhì)直接影響到濾布的通透程度

。所以在中水利用之前應該進行水中硬質(zhì)懸浮物的檢測,如果不滿足壓泥機用水需求的話應該增加中水過濾系統(tǒng)

,以提高中水水質(zhì)

,或者在壓泥機噴淋頭前端增加濾網(wǎng)以滿足壓泥機噴淋用水需求。

泥藥配比也會影響濾布的通透程度

。因此在正常生產(chǎn)過程中調(diào)配好污泥和PAM的配比

,以保證濾布的通透度,增加產(chǎn)量

。

6

、保證壓泥機的穩(wěn)定程度

我廠壓泥機主要表現(xiàn)的問題為:

①軸承頻繁磨損;②濾布經(jīng)常跑偏

;③張緊氣缸和糾偏氣缸偶爾失靈

;④濾布不均勻扯拉嚴重;⑤濾布跑偏時自動停機功能有時失靈

。

針對以上問題

,我廠組織專業(yè)人員對壓泥機進行定期保養(yǎng)、檢修

,發(fā)現(xiàn)一個問題徹底找出造成該問題的原因

,以此來杜絕該類問題再次發(fā)生。對軸承定期涂抹黃油

,保證軸承轉(zhuǎn)子的潤滑性

,防止軸承頻繁磨損。合理調(diào)整濾布轉(zhuǎn)速

,及分料板高度

,防止因受力不均造成濾布扭曲甚至撕裂,并可防止因受力不均所造成的軸承磨損

。

7

、增加泥藥混合時間

以前我廠的管道混合器與上料口僅2米的管道連接,泥藥混合后混合時間過短

,泥藥混合不均勻

,泥水分離不徹底,造成壓泥機單位時間內(nèi)出泥量少

。在分析原因后我廠在管道混合器和上料口之間又增加了15米的管道

,泥藥在管道內(nèi)充分混合,泥水分離效果很好

,出泥量增加

。

8、適當降低濃縮段濾布目數(shù)

我廠試運行初期濃縮段和壓濾段選用濾布目數(shù)太大

,濾布空隙過小

,小顆粒的污泥隨游離水流經(jīng)濾布造成濃縮段濾布堵塞嚴重

,噴淋沖洗不干凈,游離水無法和污泥分離

,對壓濾段影響嚴重,以至于出泥量非常低

。而后我廠濃縮段降低了濾布目數(shù)

,濾布空隙增大,游離水能迅速流出濾布

,降低了壓濾段的污泥含水率

,增加壓濾機出泥量。

經(jīng)過我們恒磊帶式壓濾機半年多的調(diào)試和改造成果表現(xiàn)如下:

目前我廠污泥脫水后污泥含水率由以前的80%左右降至60%-70%之間

,不僅降低污泥體積

,減少運輸成本,而且完全滿足衛(wèi)生填埋污泥含水率低于80%的要求

。

PAM用量由以前每噸干泥8Kg以上PAM用量降低至3-3.5Kg之間

。PAM用量的降低極大的減少了污泥脫水成本。

中水過濾系統(tǒng)降低了水中硬質(zhì)懸浮物的含量

,噴淋的壓力由以前的0.08MPA降低至0.05MPA

,因此可以省去一臺18KW的沖洗水泵,由此又可省去一筆電費支出

。

出泥速度由以前兩臺帶式壓濾機1.5小時出1噸干泥變?yōu)?0分鐘出1噸干泥

,加快污泥出泥量同時減少機械運行時間,減少機械磨損

,同時降低運行電力成本

。

綜上所述,合理控制各項影響因素

,可以極大的降低運行成本

,從而為我恒磊廠增加效益。

聲明:以上只是我們恒磊帶式壓濾機廠的經(jīng)驗分享 ,具體使用還要根據(jù)各位自己的實際情況而定

!